Fårbo Mekaniska ist eine alteingesessene Maschinenwerkstatt und Produktionsstätte in Mittelschweden. Seit Jahrzehnten produziert das Unternehmen Qualitätskomponenten und -baugruppen für Kunden aus den Bereichen Bergbau, Werkzeugbau, Stahlherstellung und Maschinenbau. Dank eines umfangreichen Maschinenparks und hochqualifizierter Mitarbeiter hat sich das Unternehmen den Ruf erworben, qualitativ hochwertige Lösungen in kürzester Zeit zu liefern. Auch, weil das Unternehmen stark auf Technologie und Produktivität setzt. Und eine Kultur implementiert hat, die jeden ermutigt, Verbesserungsvorschläge einzubringen.

Am Anfang stand eine Idee

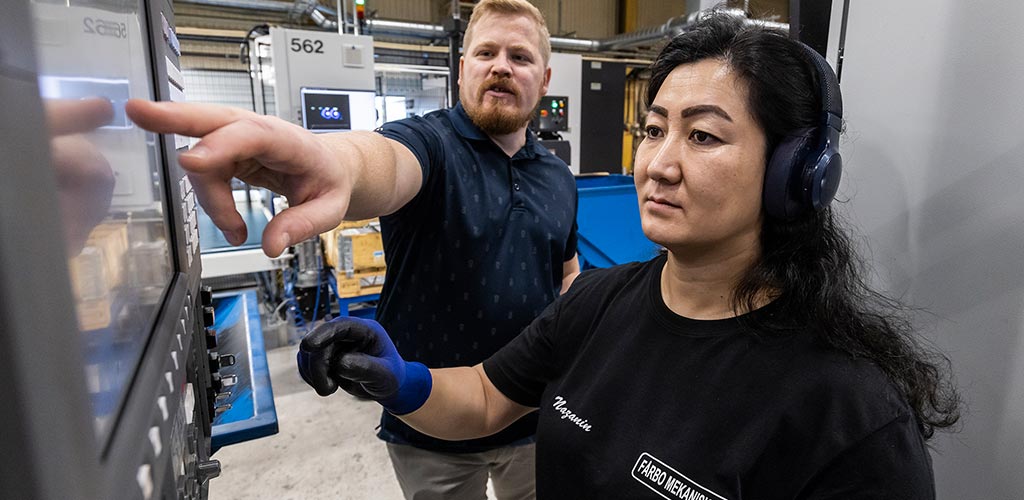

Markus Brännström, Berater für Anwendungstechnik, hatte ein solche Idee und suchte das Gespräch mit Roger Berggren, CEO des Unternehmens. Was Brännström umtrieb war die Frage, wie sich die Leistung von zwei älteren Maschinen steigern ließe. Denn auch wenn sie schon alt waren, erfüllten sie im Grunde noch alle Aufgaben und hatten aus seiner Sicht noch unzählige Jahre zuverlässiger Produktion vor sich. Angesichts unaufhörlich einströmender Kundenaufträge fragten sie sich, wie die Spindeln besser ausgelastet werden können.

"Wir waren der Meinung, dass diese beiden Maschinen ziemlich gut liefen, aber wir hatten das Gefühl, dass sie öfter laufen könnten, wir wussten nur nicht, wie viel öfter", sagt Brännström. Während also das Geschäft in seinem üblichen Tempo abläuft, suchten sie nach einer Überwachungsmöglichkeit. Ohne diese, da waren sie sich sicher, würden sie nur schwer Wege finden, um die Auslastung zu optimieren. Moderne Maschinensteuerungen sind zwar standardmäßig mit einer markeneigenen Software und einem Dashboard ausgestattet und ermöglichen damit Transparenz und Überwachung. Aber bei älteren Maschinen fehlt diese Technologie. Fårbo Mekaniska fand jedoch eine Lösung.

Die Antwort: TDM appCom

Eine der beiden Maschinen dient zum Tieflochbohren und arbeitet mit einem Ölpumpenmotor. "Was wir daraus ablesen können, ist lediglich, ob die Maschine läuft oder stillsteht", sagt Brännström. Aber das war ein sehr guter Anfang. Mit der Ölpumpe, die die Start- und Stopp-Zyklen der Maschine weiterleitet, hatte Fårbo die erste wichtige Information zur tatsächlichen Auslastung der Maschine. Bei der zweiten dieser beiden Anlagen handelt es sich um ein spezielles Wellenbearbeitungszentrum mit einer älteren Siemens-Steuerung. In diesem Fall ermöglichte Brännström die Konnektivität durch einen elektrischen Ausgang der Steuerung. Auch hier wurde die Konnektivität durch die Installation eines einfachen Relais ermöglicht, das zunächst grundlegende Ein- und Ausschaltinformationen lieferte.

"Dies war unser erster Schritt, um Erkenntnisse aus diesen beiden Maschinen zu gewinnen", sagt Fredrik Svensson, Corporate Development Manager bei Sandvik. Svensson arbeitet eng mit den Produktivitäts- und Effizienzzielen von Fårbo Mekaniska zusammen und unterstützt das Unternehmen mit zahlreichen CRIBWISE-Installationen, eine Lagermanagement-Lösung von Sandvik Tool Flow Solutions. "Der große Gewinn für Fårbo Mekaniska besteht darin, überhaupt mit der Erfassung von Maschinendaten zu beginnen. Und dann als nächstes die Auswertungsmöglichkeiten der Software zu nutzen, damit die Produktionsleiter Ideen zur Fertigungsoptimierung entwickeln können", so Svensson weiter.

Valide Daten für eine optimierte Auslastung

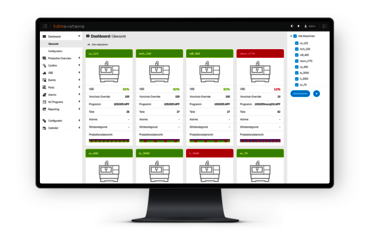

Eingeführt wurde bei Fårbo Mekaniska die Software TDM appCom, mit der erstmals auch die beiden älteren Maschinen in das Bearbeitungsnetzwerk eingebunden wurden. Die Software verfügt über robuste Funktionen zur Erfassung, Auswertung, Visualisierung und Interpretation umfangreicher Produktions- und CNC-Maschinendaten. Sie bietet damit weit mehr, als bei den beiden Fällen umgesetzt werden kann. Weiterer Vorteil: TDM appCom funktioniert herstellerübergreifend und kann für verschiedene CNC-Steuerungen und Schnittstellen wie Siemens, Fanuc, Heidenhain, OPC-UA, MT Connect oder UMATI genutzt werden.

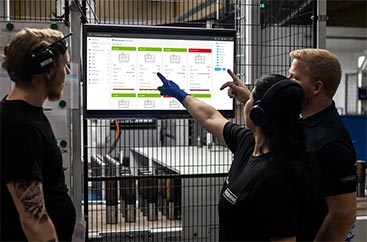

"Geplant ist die Einführung von Tablets, die neben jedem Bedienpult stehen und zur Meldung von Stillstandzeiten genutzt werden können", sagt Brännström. Mit der Einbindung der Bediener plant Fårbo Mekaniska die Erfassung weiterer Informationen, wie z. B. Werkzeugbruch, Materialmangel, Warten auf technische Hilfe oder Warten auf Qualitätsfreigabe, um nur einige zu nennen. Das Unternehmen befindet sich zwar noch in der Anfangsphase, der Lern- und Schulungsphase für das System. Ziel ist es jedoch, zu erkennen, wie viel die Maschinen tatsächlich laufen, und dann einen Plan zu erstellen, wie die Produktivität gesteigert werden kann. Letztendlich will Brännström die tatsächlichen Effizienzdaten in das ERP-System des Unternehmens eingeben, um eine genauere Planung für die Zukunft zu ermöglichen.

Sichtbarkeit und Metriken auf der gleichen Skala

Die meisten der heute bei Fårbo Mekaniska eingesetzten Geräte sind auf dem neuesten Stand der Technik. Und um den wachsenden Kundenanforderungen gerecht zu werden, erweitert das Unternehmen ständig seine Produktionsfläche und investiert in zusätzliche Geräte. Derzeit sind mehr als 56 Maschinen und 25 Automatisierungen ganz unterschiedlicher Hersteller im Einsatz. Für viele von ihnen ist TDM appCom die einzige, einheitliche Lösung.

"Eine der größten Erleichterungen ist die Darstellung der OEE-Diagramme. Sie werden alle in einer gemeinsamen Form präsentiert, so dass Dinge wie die Skalierung nicht interpretiert werden müssen", so Brännström. Dies gilt unabhängig von der Marke der Werkzeugmaschine oder CNC-Steuerung oder davon, ob die Installation in einem lokalen Netzwerk oder in der Cloud erfolgt. Im Falle der Okuma-Maschinen beispielsweise ist TDM appCom über den proprietären OSP-Controller und MT Connect (Versionen P200 und P300) mit allen Maschinen verbunden. Die Lösung sammelt alle notwendigen Daten wie Werkzeugnummer, Spindellast, Vorschübe und Drehzahlen. Das Ziel ist eine wöchentliche Überprüfung durch TDM appCom. Und damit die Feststellung, wie lange welche Maschine gelaufen ist und wie die Auslastung verbessert werden kann. Obwohl das System bei Fårbo Mekaniska noch in den Kinderschuhen steckt, liefert es bereits wertvolle Erkenntnisse. Für Fårbo Mekaniska ist der One-Solution-Ansatz dabei ein wichtiger Schritt zur Vereinheitlichung der Daten und ein wertvolles Werkzeug für die Entscheidungsfindung.

Alles auf einen Blick

TDM-Software überwacht Maschinenauslastung und erhöht Produktivität

Ziele der Softwareeinführung

- Zentrale Analyse über die genaue Laufzeit von Maschinen

- Optimierung der Maschinenauslastung

- Erhöhung der Maschinenlaufzeit

- Übergabe der Effizienzdaten in das ERP-System für eine genauere Planung der Produktion