Illustrazione relativa alle possibilità di impiego degli utensili

Un utensile può essere impiegato in diverse condizioni e con diversi materiali. La possibilità di rappresentare questa molteplicità come record di dati è una delle funzioni chiave del software di gestione utensili TDM, concepito per rappresentare e gestire gli utensili in base alle loro caratteristiche e ai parametri che le descrivono. In particolar modo, l'assegnazione di più record di dati tecnologici con valori di taglio a un utensile completo offre agli operatori la possibilità di salvare il proprio know-how in materia di asportazione di trucioli, oltre a riprodurre la reale applicazione degli utensili, peraltro molto versatile. "Abbiamo clienti che anche solo grazie alla digitalizzazione delle scorte di utensili e al corretto assemblaggio degli utensili completi risparmiano centinaia di migliaia di euro", spiega Bernhard Grossmann, membro della divisione Engineering di TDM Systems.

Maggiori informazioni sui vantaggi della digitalizzazione con TDM

I dati di taglio effettuato forniscono informazioni

Spesso fra i valori di taglio teorici usati nella programmazione e i quelli effettivamente realizzati nella macchina ci sono notevoli differenze. L'analisi di questo aspetto e il confronto con i dati di pianificazione consentono in molti casi di acquisire informazioni importanti. Sul mercato, tuttavia, non esistono ancora soluzioni e processi in grado di colmare questo gap. Per questo, gli esperti di TDM Systems si sono posti la domanda: «Come è possibile far riconfluire nei sistemi di programmazione NC i valori di taglio effettivamente realizzati nelle macchine?

"TDM Systems punta a ottenere un ciclo di dati chiuso fra pianificazione e realizzazione. Ciò prevede anche che i dati di taglio impiegati nella macchina vengano analizzati e confrontati con i dati previsti. Solo in questo modo è possibile migliorare i dati di pianificazione NC", spiega Grossman. "Ci siamo pertanto interrogati su questo tema e, insieme ad alcuni clienti, abbiamo sviluppato il TDM Feeds & Speeds Manager".

Big Data: canalizzazione e analisi di grandi quantità di dati

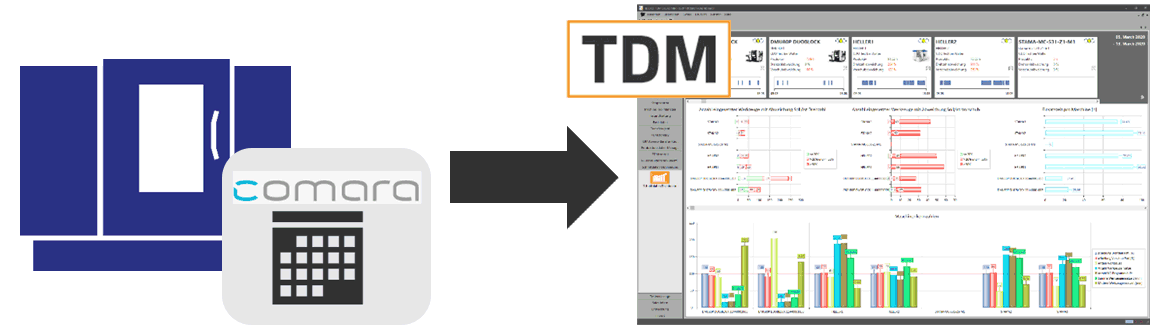

I dati di taglio implementati nella macchina vengono raccolti e compressi tramite un middleware. Allo scopo utilizziamo Comara-Box, un PC industriale standard che si collega al sistema di controllo della macchina e comunica con il server della banca dati TDM tramite servizio web. Ciò consente di acquisire una grande quantità di dati sin dall'inizio della lavorazione, passando attraverso le impostazioni di override per numero di giri e avanzamento, velocità di avanzamento, velocità di taglio e durata degli impieghi degli utensili. I dati vengono trasferiti al TDM Feeds & Speeds Manager, che li assegna al programma NC e alla macchina in uso. In questo modo per ogni singolo utensile è possibile identificare e analizzare le differenze rispetto ai dati di pianificazione. Nella dashboard FSM i valori di taglio registrati vengono visualizzati e codificati in base a diversi criteri. Si ottengono così informazioni a 360° sulle singole macchine, a partire dallo sfruttamento delle stesse e dai tempi di utilizzo degli utensili, fino ad arrivare alle posizioni medie dei potenziometri di avanzamento e numero di giri, passando per il numero di programmi e di utensili.

"Per gli operatori è interessante soprattutto constatare per quanti utensili gli avanzamenti e i numeri di giri effettivi si discostano dai dati di pianificazione", spiega", Bernhard Grossmann. Questi scostamenti possono essere analizzati in funzione dell'entità, ad esempio per esaminare in dettaglio gli impieghi di utensili con gli scostamenti maggiori, superiori cioè al 50%. La dashboard FSM fornisce anche numerose informazioni sui programmi NC e sul numero di utensili impiegati.

Memorizzazione delle conoscenze acquisite e benefici

Gli operatori possono inoltre ottenere informazioni importanti per quanto concerne la durata dei tempi di lavorazione. Per ogni macchina si possono analizzare gli utensili con i tempi di lavorazione più lunghi, che spesso rappresentano i driver di costo nella produzione. Grazie all'FSM gli operatori hanno a portata di mano una soluzione per identificarli. Tutte le conoscenze acquisite possono poi essere abbinate agli utensili corrispondenti nel TDM e salvate come record di dati tecnologici. Il know-how viene così memorizzato e permette l'uso dei dati di taglio analizzati per la pianificazione della successiva lavorazione.

"Con il Feeds & Speeds Manager per la prima volta è possibile realizzare un processo di miglioramento continuo dei programmi NC attraverso la valutazione e il confronto fra i dati di taglio pianificati e quelli effettivamente realizzati", prosegue Grossmann. "Ad entusiasmarmi è la possibilità di farlo grazie a una soluzione standard". Ciò permette l'ottimizzazione continua dei dati di pianificazione NC e quindi la riduzione dei tempi di fermo delle macchine, un risparmio generale in termini di tempo e l'incremento della qualità dei prodotti grazie a dati verificati. Se viene inoltre impiegato il TDM Integrated NC-Program Manager, cioè il sistema di gestione dei programmi NC di TDM, gli operatori ottengono statistiche complete sul programma NC in esecuzione e sulla rispettiva macchina, nonché sulla frequenza con cui viene eseguito.

Chi può essere interessato a FSM?

Il Feeds & Speeds Manager è interessante soprattutto per produttori di pezzi singoli e a contratto, ma anche per aziende che lavorano prodotti in piccole serie e non possono pertanto permettersi lavorazioni di prova. Quanto più difficili da lavorare sono i materiali, tanto maggiore il potenziale di ottimizzazione grazie a FSM.