L'azienda familiare BRUDERER, considerata a livello mondiale come una precorritrice nella tecnologia all'avanguardia, impiega circa 460 persone in tutto il mondo, 370 delle quali a Frasnacht, in Svizzera. È qui che l'azienda di medie dimensioni sviluppa e produce, da oltre 75 anni, le presse di stampaggio richieste in tutto il mondo. E come tutte le aziende nei paesi industrializzati sviluppati, BRUDERER affronta la sfida di mantenere i propri costi di produzione competitivi a fronte di costi di manodopera elevati.

Un precursore lungimirante

Esattamente 30 anni fa, BRUDERER ha deciso di introdurre la gestione digitale degli utensili di TDM Systems per portare trasparenza nella gestione degli utensili e liberare i programmatori CAM da lunghe ricerche. Michael Fankhauser, amministratore di sistema e, tra l'altro, responsabile dell'introduzione di TDM in BRUDERER, è in azienda dal 1983 e ricorda ancora bene quei tempi. All‘epoca, i capi officina ordinavano gli utensili necessari, crebbero. Poiché non vi era trasparenza né sugli utensili esistenti né sui corrispettivi dati, la programmazione NC richiedeva molto tempo. Ecco perché nel 1991 BRUDERER, uno dei primi clienti TDM in Svizzera, ha introdotto la gestione digitale degli utensili di TDM Systems.

La digitalizzazione riduce i costi di approvvigionamento del 30%

All'epoca, BRUDERER impiegò due addetti/anno di lavoro per registrare circa 5.000 componenti. Uno sforzo che, secondo Fankhauser, ha presto dato i suoi frutti. Grazie alla trasparenza acquisita, in breve tempo i costi di approvvigionamento per l'attrezzatura poterono ridursi circa del 30 per cento. Grazie ai disegni disponibili, durante l'assemblaggio degli utensili si verificavano meno errori. Soprattutto, però, ne guadagnarono i programmatori CAM: da lì in poi impiegavano meno tempo per creare i programmi.

TDM - dopo l'ERP, il software più importante in produzione

BRUDERER ha utilizzato la soluzione TDM per gestire i propri utensili per ben 20 anni. Tuttavia, in seguito all’ampliamento della soluzione di gestione degli utensili, avvenuta 10 anni fa, l'azienda svizzera ha voluto utilizzare anche il potenziale dei dati degli utensili in modo più completo e, con l'aggiornamento a TDM V4 nel 2011, secondo Fankhauser é entrata "in casa una nuova dinamica". A poco a poco, BRUDERER ha introdotto nuovi moduli e interfacce. Una decisione che fa di TDM il software più importante nella produzione dell'azienda svizzera dopo il sistema ERP. "Senza TDM, nessun utensile può essere utilizzato sulle macchine integrate e nessun ordine può essere elaborato", afferma Fankhauser.

Progetto futuro per l'integrazione delle macchine

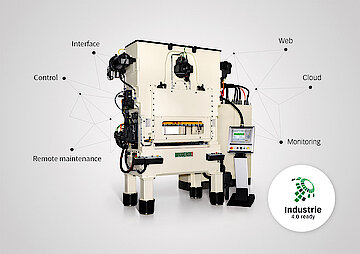

"Vogliamo processi che siano il più sicuri possibile e ciò significa sempre evitare i trasferimenti manuali", spiega Fankhauser. L'obiettivo del team BRUDERER dedicato era una connessione dati coerente da TDM alle macchine. Ma ciò che sembra così semplice a volte, nella pratica, lo si può realizzare solo con una pianificazione intelligente e il corrispondente impegno progettuale. Questo perché al momento non esiste una soluzione generale. E solo pochi produttori di macchine o sviluppatori di controlli macchina consentono il trasferimento di dati bidirezionale tramite un'interfaccia interna. Lo sviluppo di un'interfaccia per il controllo della macchina al fine di trasmettere dati utensili completi è quindi impegnativo. Come sottolinea Fankhauser, dipende da vari fattori, come il tipo di macchina o il software di controllo utilizzato.

Realizzazione del potenziale di ottimizzazione

Poiché il team BRUDERER si aspettava un notevole potenziale di ottimizzazione dall'integrazione della macchina, ha dunque optato per il progetto. E proprio come nel 1991, sono ancora una volta tra i precursori, e non solo nel loro settore. Gli sviluppatori hanno avuto bisogno di un buon anno per poter trasferire i vari dati utensili da TDM ai controlli macchina utilizzati da BRUDERER. Per il compito, TDM Systems ha coinvolto un partner di sviluppo, l'azienda ECI. Il cosiddetto ECI box è una sorta di middleware che si occupa dello scambio di dati tra TDM e il controllo della macchina.

Comunicazione dati bidirezionale con la macchina

Come spiega Fankhauser, l'integrazione implementata della macchina è un'estensione del modulo TDM Shopfloor Manager. Ciò permette di considerare le giacenze macchina reali e le condizioni degli utensili parallelamente alla pianificazione del fabbisogno di utensili e all'approntamento degli utensili necessari. Un esempio: Le durate utili reali degli utensili utilizzati vengono ora trasferite alla banca dati TDM tramite l'interfaccia ECI. Un punto importante per la sicurezza di processo, poiché in precedenza si pianificava e si lavorava solo con ipotesi e valori empirici. Ora questi vengono continuamente verificati con i dati reali della macchina. Ed è per questo che gli utensili vengono ora impiegati più a lungo rispetto al passato.

Attività di attrezzaggio ridotte grazie al monitoraggio della durata dell'utensile

Un altro punto a favore: Un cosiddetto semaforo segnala all'operatore della macchina quando le durate utili degli utensili scendono in un intervallo critico. Di conseguenza, ora possono pianificare in anticipo e assicurarsi che l'utensile di cui hanno bisogno sia disponibile quando arriva a fine vita. Inoltre, è stata ridotta anche l'attività di attrezzaggio. Poiché la giacenza degli utensili sulla macchina è trasparente, vengono assemblati solo gli utensili che saranno ancora necessari. Tutti punti che aiutano BRUDERER a ottenere ancora più prestazioni dalla macchina.

Meno errori e fermi macchina

Tutti i dati degli utensili necessari per la produzione passano direttamente da TDM alla macchina, senza alcun inserimento manuale dei dati. Per attivare il trasferimento dei dati, gli operatori della macchina devono solo scansionare il Data Matrix Code sull'utensile e inserire l'utensile nell‘ubicazione di magazzino assegnatagli. Secondo Fankhauser, con questo processo "non possono più verificarsi errori di trasmissione". BRUDERER è ancora in una fase di test estesa e sta raccogliendo e analizzando i dati. Ma le prime valutazioni mostrano che l'interfaccia garantisce una maggiore sicurezza di processo. "Da quando i dati vengono trasferiti automaticamente alle macchine di produzione, non si sono verificati errori di lavorazione o collisioni a causa di dati utensile errati", sottolinea Müller.

Pietra miliare per l'evoluzione digitale

In BRUDERER è anche molto importante che le macchine non si fermino più per l'immissione dei dati. Perché prima dell'introduzione dell'interfaccia non era possibile continuare a produrre con determinati controlli macchina durante il trasferimento manuale dei dati. Con diversi processi di attrezzaggio al giorno, questi tempi di inattività si sommavano e assumevano dimensioni rilevanti. Per Fankhauser è quindi chiaro: "L'integrazione delle nostre macchine di produzione nella soluzione TDM vale sicuramente la pena." Non solo perché consente una produzione più efficiente, ma anche perché è la pietra miliare per l'evoluzione digitale dell'organizzazione produttiva di BRUDERER. Inoltre, sgrava l'operatore della macchina dalle attività di routine da svolgere manualmente e, come sottolinea Müller, rende "più attraenti i luoghi di lavoro su Shopfloor".

Obiettivi di BRUDERER

- Processi assolutamente sicuri su Shopfloor

- Prevenzione dell'inserimento manuale dei dati sulla macchina

- Connessione dati coerente alla macchina

- Realizzazione del potenziale di ottimizzazione attorno alla macchina

Innovazione di processo grazie alla connessione della macchina

- Trasferimento automatizzato dei dati dell'utensile al controllo macchina attivato dal Data Matrix Code sull'utensile

- Connessione dati bidirezionale alla macchina

- Approntamento degli utensili completamente trasparente ed efficiente, considerando:

- le giacenze utensili e le giacenze macchina

- il fabbisogno di utensili per ordine NC nonché

- le durate utili monitorate in modo continuo tramite sistema semaforico

- Verifica continua dei dati di pianificazione NC assicurando il flusso di ritorno dei dati dalla macchina