Représentation des possibilités d’utilisation des outils

Un outil peut être utilisé dans différentes conditions et divers matériaux. L’une des fonctions centrales du logiciel de gestion d’outils TDM est de reproduire cette diversité sous forme de jeu de données. L’objectif de TDM est en effet de représenter et de gérer les outils en fonction de leurs caractéristiques et des paramètres qui les décrivent. C’est notamment l’affectation à un outil complet de plusieurs jeux de données technologiques composés de valeurs de coupe qui permet aux utilisateurs de sauvegarder leur propre savoir-faire en matière d’usinage. Cela reflète en outre la plage d’application réelle des outils, car ceux-ci sont en effet souvent utilisés de manière très variable. « Certains de nos clients économisent des centaines de milliers d’euros grâce à la seule numérisation de leur stock d’outils et à l’assemblage correct des outils complets. » déclare Bernhard Grossmann, membre du service d’ingénierie de TDM Systems.

En savoir plus sur les avantages de la numérisation avec TDM

La mise en œuvre des paramètres de coupe permet de tirer des conclusions

Souvent l’écart entre les paramètres de coupe de consigne utilisés lors de la programmation et les valeurs réelles obtenues sur la machine est considérable. Dans de nombreux cas, une analyse de ce phénomène et une comparaison avec les données planifiées serait très utile. Il n’existe cependant pas encore de solutions ni de processus sur le marché qui permettraient de combler cette faille, ce qui a conduit les experts de TDM Systems à se poser la question suivante : comment faire pour que les valeurs de coupe réellement utilisées sur les machines retournent dans les systèmes de programmation CN ?

« TDM Systems vise à établir un circuit de données en boucle fermée entre la planification et la production. Cela comprend également l’analyse des paramètres de coupe utilisés sur la machine et la comparaison avec les données prévues. C’est ainsi seulement qu’une amélioration des données CN planifiées peut réussir. », explique Grossmann. « C’est la raison pour laquelle nous nous sommes penchés sur ce sujet et avons développé avec quelques-uns de nos clients le TDM Feeds & Speeds Manager »

Big Data : canaliser et analyser des masses de données

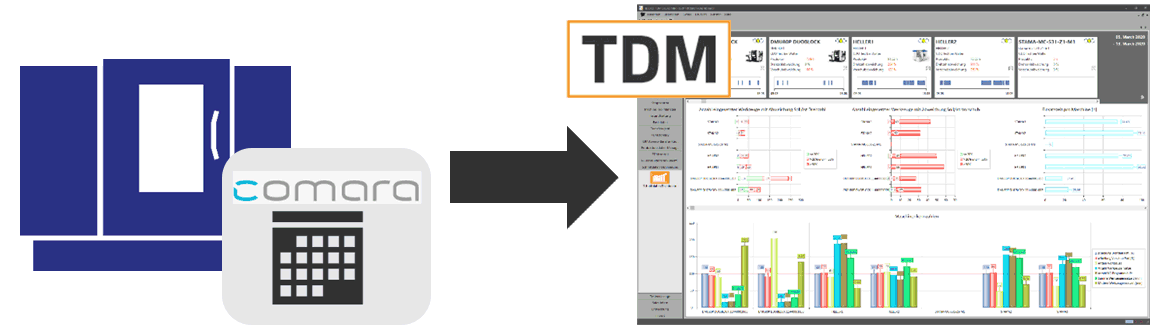

Les valeurs de coupe atteintes sur la machine sont collectées et comprimées par un middleware. Nous utilisons actuellement la Comara-Box à cet effet, un ordinateur industriel standard qui est relié à la commande de la machine et communique avec le serveur de base de données TDM via un service web. Une multitude de données sont ainsi recueillies du début de l’opération d’usinage et des vitesses d’avance et de coupe jusqu’à la durée d’utilisation des outils, en passant par les variations de la fréquence de rotation et de l’avance. Ces données sont transmises au TDM Feeds & Speeds Manager, puis affectées au programme CN et à la machine utilisés. Il est ainsi possible d’afficher et d’analyser la différence par rapport aux données planifiées pour chacun des outils. Les paramètres de coupe enregistrés sont visualisés sur le tableau de bord FSM et classés selon différents critères. On obtient ainsi des informations détaillées sur les différentes machines telles que le taux d’utilisation des machines, la durée d’utilisation des outils, le nombre de programmes et d’outils ou encore les positions moyennes des potentiomètres d’avance et de fréquence de rotation.

« Pour les utilisateurs, il est surtout intéressant de savoir pour combien d’outils les avances et les fréquences de rotation réellement utilisées diffèrent des données planifiées. », déclare Bernhard Grossmann. Il est ensuite possible de faire analyser ces écarts en fonction de leur importance et d’examiner par ex. de plus près les opérations avec les écarts de plus de 50%. Le tableau de bord FSM fournit également de nombreuses informations sur les programmes CN utilisés et le nombre d’outils employés.

Sauvegarder et exploiter les informations obtenues

Les utilisateurs peuvent également obtenir des informations très utiles concernant la longueur des temps d’usinage. Il est possible d’analyser quels sont les outils avec les temps d’usinage les plus longs sur chaque machine. Ces outils sont souvent des facteurs de coûts dans la production. Le FSM fournit ainsi également aux utilisateurs une solution permettant de les identifier. Les utilisateurs peuvent affecter toutes ces informations aux outils correspondants dans TDM et les stocker sous forme de jeux de données technologiques. Le savoir-faire est ainsi sauvegardé et les paramètres de coupe analysés peuvent être utilisés pour l’opération d’usinage suivante.

« Avec le Feeds & Speeds Manager, il est pour la première fois possible de mettre en place un processus d’amélioration continu des programmes CN en procédant à l’évaluation et à la comparaison des paramètres de coupe prévus et réels. », se réjouit Grossmann. « Ce qui me fascine, c’est que nous réalisons cela à l’aide d’une solution standard. » Cela permet une optimisation durable des données CN planifiées et donc une réduction des temps morts, des gains de temps considérables et une augmentation de la qualité des produits grâce à des données vérifiées. Si le TDM Integrated NC-Program Manager, c-à-d. le système de gestion de programmes CN de TDM, est en outre utilisé, les utilisateurs obtiennent des données statistiques complètes indiquant quel programme CN a été employé sur quelle machine, et ce combien de fois.

Pour qui le FSM est-il intéressant?

Le Feeds & Speeds Manager est notamment intéressant pour les sous-traitants et les fabricants de pièces uniques, mais aussi pour les entreprises produisant de petites séries et ne pouvant par conséquent pas procéder à des usinages d’essai. Plus les matériaux sont difficiles à usiner, plus le potentiel d’optimisation par le FSM est important.