Die TDM-Anwendung sorgt bei den GROB-WERKE GmbH & Co. KG in Mindelheim (Bayern), einer Holdinggesellschaft der GROB Group, mittlerweile seit über 22 Jahren dafür, dass die passenden Werkzeuge zur richtigen Zeit auf den Maschinen liegen.

Eine Schnittstelle für die Durchsetzung von Standards

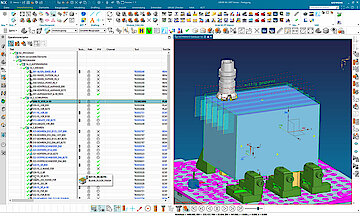

Als 2007 die CAD/CAM/CAE Software Siemens NX eingeführt wurde, investierte GROB sofort auch in die entsprechende TDM Schnittstelle. „Einen Performanceschub“, so Stefan Schur, Leiter Fertigungssupport bei GROB, brachte dabei die Nutzung des Schnittstellenfeatures FBM (Feature Based Machining). Ein Feature, das die Programmierung beschleunigt und standardisiert. 40 NC-Programmierer am Standort Deutschland und insgesamt ca. 30 NC-Programmierer in den USA, China und Brasilien arbeiten heute mit NX und FBM. Und müssen angesichts von ca. 30.000 genutzten Komplettwerkzeugen und ca. 7.000 bis 8.000 Werkstoffgruppen mit Dutzenden Einzelwerkstoffen und damit mehreren 100.000 Auswahlvarianten „das Rad nicht immer wieder neu erfinden“.

Passende Werkzeuge werden automatisiert vorgeschlagen

Anstatt wie früher für jedes Werkstückfeature die entsprechenden Werkzeuge per Hand in der Datenbank auszuwählen, werden diese dem NC-Programmierer jetzt automatisiert vorgeschlagen. Neben der Vermeidung von Mehraufwänden wird so auch „sichergestellt, dass die Bearbeitung unabhängig vom jeweiligen Programmierer immer unseren hohen Ansprüchen gerecht wird“, so Schur. Bei GROB in Mindelheim legt dafür ein Administrator in Siemens NX fest, mit welchem Werkzeug bestimmte Features im Regelfall bearbeitet werden sollen. Das Programm summiert dann für alle erkannten Features die Werkzeuge auf, die zu dem hinterlegten Regelwerk passen. Und zwar genau die, die als Standardwerkzeuge bereits eingesetzt werden. Nur dann, wenn die vorhandenen Werkzeuge für die Bearbeitung nicht ausreichen, fordert Siemens NX in TDM das für das Feature passende Werkzeug an und lädt dieses hoch.

Ein spürbarer Gewinn

Konkrete Zahlen, wie sich die Nutzung des FBM-Features auf die Performance der NC-Programmierer oder auf die Auslastung der Maschinen auswirkt, hat GROB zwar nicht ermittelt. Aber „wir spüren ganz deutlich, dass wir effektiver sind“, so Schur. Dabei hat sich in den letzten drei Jahren nicht nur der Ausstoß an Bauteilen und die Bearbeitungspräzision laut Schur spürbar erhöht. Auch das Vertrauen in die Prozesse ist bei den Bedienern mittlerweile „sehr hoch“. Bei Bohrungen gibt es beispielsweise keine Rückfragen mehr, „das sind echte Selbstläufer“. Das hat auch dazu geführt, dass die Maschinen bei Werkstückwechseln heute schneller eingefahren werden können. Die Maschinenbediener wissen einfach, dass die von der NC-Programmierung festgelegten Werkzeuge genau das tun, „was sie sollen“.

Alles auf einen Blick

Ziele für die Einführung & Nutzung der TDM-CAM Schnittstelle zu NX

- Bewältigung mehrerer 100.00 Auswahlvarianten an Werkzeugen durch 30.000 Komplettwerkzeuge mit 7-8 Werkstoffgruppen und Dutzenden Einzelwerkstoffen

- Internationale Durchsetzung von Fertigungsstandards durch zentrale Zuordnung von Werkzeugen, Technologie und Bearbeitungsfeature

- Insgesamt mehr Performance in der NC-Programmierung

Prozess-Innovationen

- Zentral gepflegter Datenpool mit Komplettwerkzeugdaten, Technologiedaten und Werkstoffen

- Automatisierte Werkzeugauswahl: Zuordnung von Komplettwerkzeugen und Werkstoffgruppen zu den Bearbeitungsfeatures ermöglichen mit FBM ein automatisiertes Erstellen von Werkzeugvorschlägen

- Performance-Schub in der CAM-Programmierung: durch automatisierte Werkzeugauswahl und schneller Datenzugriff auf große Datenmengen (vor allem international)

- Zentrale Festlegung von Fertigungs-Standards für jede einzelne Bearbeitung, diese gelangen über TDM in jedes Werk

Benefits

Optimierte Prozesse

Sehr hohes Vertrauen in die geplanten Prozesse