„Der globale und nachhaltige Fortschrittmacher DMG MORI, mit dem uns eine langjährige Partnerschaft verbindet, wollte für seinen Schweizer Kunden Bruderer, technologischer Schrittmacher in der Stanztechnik, eine DMC 160 FD duoBLOCK mit TDM verbinden“, beschreibt Volker Schwegler, Team Leader Engineering Consultancy bei TDM Systems, den Start eines spannenden Projekts mit interessanten Perspektiven. Das Fräs-Dreh-Komplettbearbeitungszentrum mit dem APP-basierten Steuerungs- und Bediensystem CELOS sei ein Schritt in Richtung intelligent vernetzte Produktion. ToolFilter behält den Werkzeugüberblick.

DMG MORI hatte mit der selbst entwickelten Softwareapplikation „ToolFilter“ für seine Siemens-Steuerung vorgelegt. Thomas Lochbihler, Head of Technology Excellence im DMG MORI Werk in Pfronten, zur Funktion: „Die Applikation, die auch den direkten Datenaustausch mit der Maschinensteuerung übernimmt, tritt in Aktion, sobald eine der zehn zur Maschine gehörenden Maschinenpaletten bestückt wird. Sie prüft, ob die zum entsprechenden NC-Programm benötigten Werkzeuge im Magazin verfügbar sind und in welchem Zustand diese sich befinden.

Als Ergebnis dieser Bilanzierung weist sie fehlende Werkzeuge und Informationen zu den vorhandenen Werkzeugen am Bildschirm aus.“

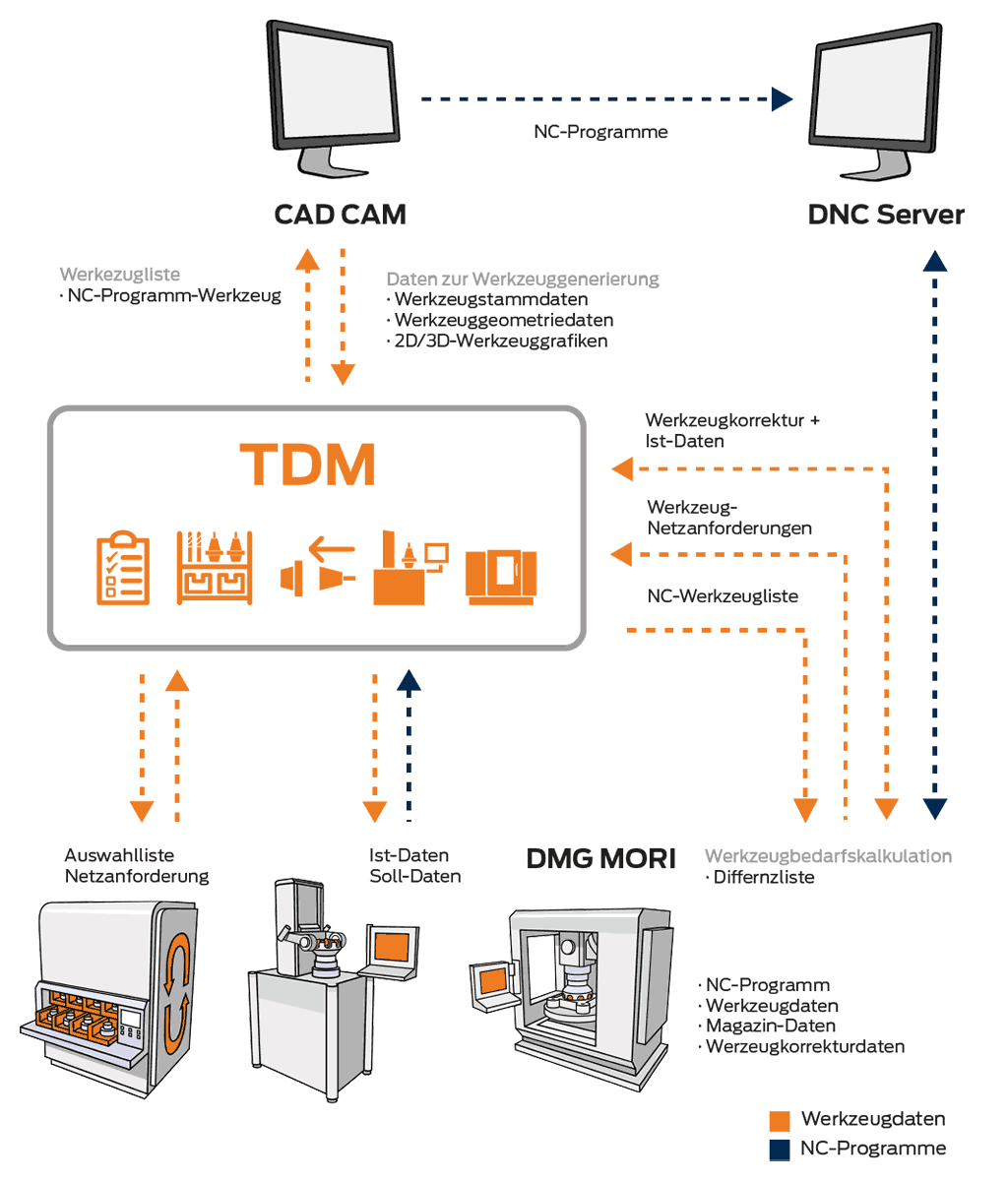

Diese Daten nutzt jetzt die TDM-Software. Schwegler: „Hierfür haben wir eine Schnittstelle entwickelt, die sie entgegennehmen kann und versteht.“ Erfahrung mit solchen Schnittstellen hatte TDM bereits durch eine funktionsähnliche Schnittstelle zur Software eines Spezialisten für die Anbindung von Maschinen und Anlagen gesammelt. Dessen Dienste nutzt TDM, wenn es keine entsprechende Software vom Maschinenhersteller gibt. TDM kann jedoch auch zweigleisig fahren, wenn es Maschinen unterschiedlicher Hersteller in einer Fertigung gibt. Möglich macht das der sehr flexible TDM Shopfloor Manager, der entweder selbst die Planung übernehmen kann oder diesen Vorgang der Maschine überlässt.

Voll digitalisierter Kreislauf

Die von TDM Systems auf Basis eines Webservices entwickelte Schnittstelle für DMG MORI bietet aktuell drei Hauptfunktionen. Sie nimmt zunächst die Werkzeugbedarfsmeldung von der Steuerung der Werkzeugmaschine entgegen. TDM erstellt aus diesem Bedarf eine Kommissionierliste und leitet daraus einen Voreinstellauftrag ab.

Durch die Voreinstellung wird das Werkzeug zum einzigartigen Inventar-Werkzeug und erhält eine eindeutige Halter-ID, die in diesem Fall in Form eines Data-Matrix-Codes auf den Werkzeughalter aufgedruckt wird. Grundsätzlich sei laut Schwegler hierfür auch jede andere Form der Identifikation, beispielsweise über einen RFID-Chip oder eine einfache, manuell eingegebene Nummer des Werkzeugs möglich – nur eindeutig muss sie sein. Dabei kann TDM mehrere gleiche Komplettwerkzeuge, die sich natürlich in ihren tatsächlichen Ist-Daten unterscheiden, parallel verwalten. Es kümmert sich außerdem um eventuell notwendige Schwesterwerkzeuge für eine oder mehrere Maschinen.

Das einsatzfertige Werkzeug wird von der Voreinstellung an die Maschine gebracht. Dort scannt die Applikation die Halter-ID und fragt bei TDM die Werkzeug-Ist-Daten ab. „TDM schickt alle Werkzeugdaten zu exakt diesem Werkzeug direkt an die Maschinensteuerung“, erklärt Schwegler. „Direkt“ ist wörtlich zu verstehen. Denn die Daten werden eins zu eins an die Maschinensteuerung durchgereicht. Da muss alles stimmen, um jeglichen Maschinenstillstand zu vermeiden.

Mapping übernimmt Zuordnung

„Damit das reibungslos klappt, erstellen wir zu den jeweiligen Maschinensteuerungen ein Mapping, um die Werte korrekt zuzuordnen; das funktioniert ähnlich wie bei den Schnittstellen zu CAM- und Simulationssystemen“, so Schwegler. Eine Menge Arbeit für die Experten von TDM Systems, denn die Formate unterscheiden sich je nach Steuerung, Maschinen und den Anforderungen der Magazinverwaltung des Maschinenherstellers.

Besonders anspruchsvoll ist die Sache, wenn es sich wie im konkreten Fall um eine DMC 125 FD duoBLOCK handelt. Das Fräs-Dreh-Komplettbearbeitungszentrum ist mit einer bis zu 1.800 Nm starken Spindel verfügbar und arbeitet dank seiner robusten Bauweise und des intelligenten Kühlsystems hochgenau. „Solch leistungsstarke und präzise Maschinen stellen höchste Anforderungen an die Qualität der Werkzeugdaten – und wir passen diese bis ins Detail von Maschinentyp zu Maschinentyp an.“ Wobei Steuerung auch nicht gleich Steuerung ist. Schwegler sieht den Anteil identischer Funktionen bei etwa 80 Prozent, die restlichen 20 Prozent, die sogenannten OEM-Parameter, stammen vom Maschinenhersteller. Diese unterscheiden sich sogar zwischen den verschiedenen Baureihen und Maschinentypen ein und desselben Herstellers.

So schaut’s wirklich aus

Spannend im Sinne von Digitalisierung und Industrie 4.0 ist vor allem eine Funktion der Schnittstelle, die Schwegler so beschreibt: „Wir erhalten von der Steuerung aktuelle Informationen zum Zustand der Werkzeuge in der Maschine und wissen jetzt genau, wie das Werkzeug nach einem Spindeleinsatz aussieht, wie die Reststandzeit ist, oder ob es gebrochen ist. Dadurch haben wir die Möglichkeit, frühzeitig zu reagieren und den Maschinenbediener vorbereitend zu informieren.“

Der „Tool Report“ liefert also eine reale Zustandsmeldung über jedes Werkzeug im Einsatz, wie sie bisher nicht möglich war. So könne jetzt rechtzeitig nicht nur der planerische, sondern der tatsächliche Bedarf an Werkzeugen unter Berücksichtigung der Standzeiten ermittelt werden. Dadurch sei es auch kein Problem mehr, rechtzeitig Schwesterwerkzeuge bereitzustellen, freut sich Thomas Lochbihler von DMG MORI: „Das spart unseren Kunden enorm Rüstzeiten und ermöglicht ihnen eine durchgängige, unterbrechungsfreie Produktion.“