Einsatzmöglichkeiten der Werkzeuge abbilden

Ein Werkzeug kann unter verschiedenen Bedingungen und Materialien eingesetzt werden. Diese Vielfalt als Datensatz abzubilden, ist eine der Kernfunktionen der TDM-Werkzeugverwaltungs-Software. Schließlich ist TDM darauf ausgerichtet, die Werkzeuge nach ihren Eigenschaften und den Parametern, die diese beschreiben, abzubilden und zu verwalten. Vor allem die Zuordnung von mehreren Technologiedatensätzen mit Schnittwerten zu einem Komplettwerkzeug, ermöglicht den Anwendern die Sicherung des eigenen Zerspanungs-Know-hows. Zudem spiegelt es die reale Anwendung der Werkzeuge wieder, schließlich werden sie oft sehr variabel genutzt. „Wir haben Kunden, die allein durch die Digitalisierung des Werkzeugbestandes und den korrekten Komplettwerkzeugzusammenbau hunderttausende Euro einsparen.“, erzählt Bernhard Grossmann, Mitglied der Engineering-Abteilung von TDM Systems.

Mehr über die Vorteile der Digitalisierung mit TDM

Gefahrene Schnittdaten geben Aufschlüsse

Oft klaffen zwischen den bei der Programmierung verwendeten Soll-Schnittwerten und den tatsächlich gefahrenen Ist-Werten an der Maschine große Differenzen. Dies zu analysieren und mit den Plandaten zu vergleichen, gäbe in vielen Fällen große Erkenntnisse. Allerdings existieren am Markt aktuell noch keine Lösungen und Prozesse, wie diese Lücke geschlossen werden könnte. Schließlich stellten sich die Experten von TDM Systems die Frage: wie können die an den Maschinen tatsächlich gefahrenen Schnittwerte zurück in die NC-Programmiersysteme gelangen?

„Wir bei TDM Systems streben einen geschlossenen Datenkreislauf zwischen Planung und Fertigung an. Dazu gehört auch, dass die gefahrenen Schnittdaten an der Maschine analysiert und mit den geplanten Daten verglichen werden. Nur so kann eine Verbesserung der NC-Plandaten gelingen.“, erklärt Grossman. „Deshalb haben wir uns diesem Thema angenommen und zusammen mit einigen Kunden den TDM Feeds & Speeds Manager entwickelt.“

Big Data: Datenmengen kanalisieren und analysieren

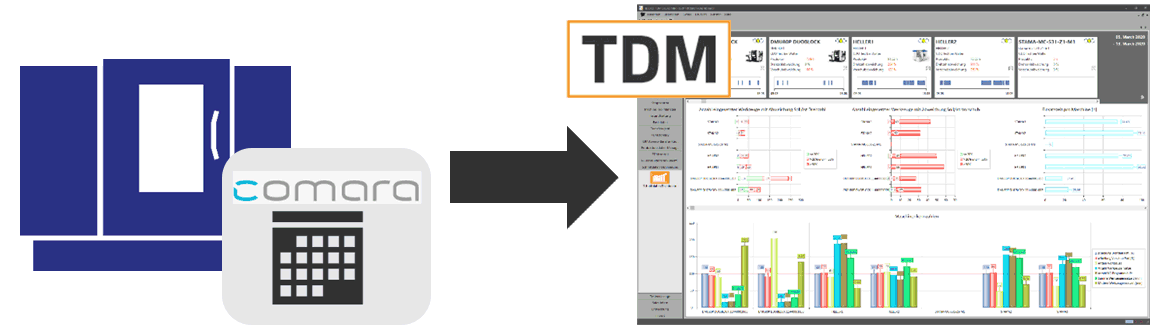

Die an der Maschine gefahrenen Schnittdaten werden über eine Middleware gesammelt und verdichtet. Aktuell setzen wir dafür die Comara-Box ein, ein Standard Industrie-PC, der mit der Maschinensteuerung verbunden ist und via Web-Service mit dem TDM-Datenbankserver kommuniziert. Erfasst wird eine Vielzahl an Daten, vom Beginn der Bearbeitung über die Override Stellungen für Drehzahl und Vorschub, Vorschubgeschwindigkeiten, Schnittgeschwindigkeiten und Dauer der Werkzeugeinsätze. Die Daten werden an den TDM Feeds & Speeds Manager übergeben und dort dem gefahrenen NC-Programm und der Maschine zugeordnet. So kann Werkzeug für Werkzeug die Differenz zu den Plandaten angezeigt und analysiert werden. Im FSM-Dashboard werden die erfassten Schnittwerte visualisiert und nach verschiedenen Kriterien aufgeschlüsselt. Zum einen erhält man umfassende Informationen über die einzelnen Maschinen, angefangen von der Maschinenauslastung, den Werkzeugeinsatzzeiten über Anzahl der Programme und Werkzeuge bis hin zu den durchschnittlichen Stellungen der Vorschub- und Drehzahl-Potentiometern.

„Für die Anwender ist vor allem interessant, bei wie viel Werkzeugen die tatsächlich gefahrenen Vorschübe und Drehzahlen von den geplanten Daten abweichen.“, erzählt Bernhard Grossmann. Diese Abweichungen kann man sich nach Höhe der Abweichung analysieren lassen und z.B. die Werkzeugeinsätze mit den größten Abweichungen von über 50% detailliert anschauen. Das FSM-Dashboard gibt auch zahlreiche Aufschlüsse über die gefahrenen NC-Programme und wie viele Werkzeuge zum Einsatz kamen.

Erkenntnisse sichern und profitieren

Auch was die Länge der Bearbeitungszeiten anbelangt, können Anwender Aufschlussreiches erfahren. Es können die Werkzeuge pro Maschine analysiert werden, die die längste Bearbeitungszeit aufweisen. Diese Werkzeuge sind oft die Kostentreiber in der Produktion. Der FSM gibt Anwendern damit auch eine Lösung an die Hand, um diese zu identifizieren. All diese Erkenntnisse können die Anwender den entsprechenden Werkzeugen im TDM zuordnen und als Technologiedatensatz abspeichern. Das sichert das Know-how und ermöglicht das Einplanen der analysierten Schnittdaten für die nächste Bearbeitung.

„Mit dem Feeds & Speeds Manager ist es erstmals möglich, einen kontinuierlichen Verbesserungsprozess von NC-Programmen durch Auswertung und Vergleich geplanter und gefahrener Schnittwerte zu realisieren.“, so Grossmann. „Was mich sehr begeistert ist, dass wir dies anhand einer Standardlösung realisieren.“ Dies ermöglicht eine dauerhafte Optimierung der NC-Plandaten und somit eine Senkung von Maschinenstillständen, umfassende Zeiteinsparungen und Erhöhung der Produktqualität durch verifizierte Daten. Ist zudem der TDM Integrated NC-Program Manager im Einsatz, also das NC-Programmverwaltungssystem von TDM, erhalten die Anwender eine lückenlose Statistik, welches NC-Programm auf welcher Maschine wie oft gelaufen ist.

Für wen ist der FSM interessant?

Interessant ist der Feeds & Speeds Manager vor allem für Lohn- und Einzelstückfertiger, aber auch für Unternehmen, die Kleinserien bearbeiten und daher keine Versuchsbearbeitungen fahren können. Je schwieriger die zu zerspanenden Materialien sind, desto größer ist das Potenzial für Optimierungen durch den FSM.